AOI 視覺系統 3 類光源結構解析,揭密缺陷檢測成功率突破 90% 的秘密!

前言:為什麼買了昂貴的鏡頭,AOI 檢測良率還是上不去?

在自動化產線的升級過程中,許多工廠經理和製程工程師常面臨一個令人沮喪的困境:「明明已經斥資百萬導入高解析度工業鏡頭、最先進的影像處理軟體,

但在進行 Metal Frame(導線架)或 Wafer Cassette(晶圓盒)檢測時,

誤判率(False Failure)依舊居高不下或不穩定。」這不是演算法不夠聰明,而是眼睛一開始就「沒看清楚」。在機器視覺(Machine Vision)領域,有一句至理名言:

「Garbage In, Garbage Out(垃圾進,垃圾出)」。

如果光學成像端無法取得高對比、特徵清晰的原始影像,

後端的 AI 或演算法再強大也無用武之地。這就好比那句大家耳熟能詳的廣告名言:

「肝呢好,人生是彩色的;肝呢不好,人生是黑白的。」

在 AOI 世界裡,「光源設計」就是那顆肝。

光打得對,影像立刻層次分明、特徵清楚;

光打錯,再強的演算法,也只能在一片灰白雜訊中硬撐。本文將由專注於光電半導體應用與 AOI 光源開發的宸軒科技,

為您深入解析 3 種關鍵的 AOI 光源結構,

並揭開如何透過正確的打光策略,

讓自動化檢測成功率突破 90% 的技術秘密。

1. AOI 光源的核心邏輯:這不是照明,這是「光學設計」

在自動化檢測領域中,最常見、也最致命的迷思之一,就是把 AOI 光源當成單純的「照明設備」。

在自動化檢測領域中,最常見、也最致命的迷思之一,就是把 AOI 光源當成單純的「照明設備」。許多人以為,只要燈夠亮、相機解析度夠高,瑕疵自然就能被拍出來 —但實務上,這往往正是誤判率居高不下的根本原因。

檢查手機螢幕乾不乾淨

要真正理解 AOI 光源的價值,其實可以從一個我們每天都在做的動作來理解:試想一下,當你直接用手電筒正面照射手機螢幕時,迎來的只會是刺眼的鏡面反光,反而讓你什麼都看不清楚;

但當你 微微改變觀察角度,或利用 側向光線 去看,那些原本幾乎看不見的指紋、油膜與細微灰塵,立刻清楚浮現。AOI 光源設計,本質上就在做一模一樣的事情。

我們關心的從來不是「亮不亮」,而是 光要從哪個角度進來、以什麼波長、用多大的漫射或指向性,去凸顯真正重要的特徵。真正有效的 AOI 光學設計,是透過精密計算與模擬,刻意打造一條「最有利於缺陷顯影」的光學路徑 —

讓背景該暗的地方變暗,讓瑕疵該亮的地方浮現。這是一種「特徵與背景分離」的設計思維,而不是無止盡地堆疊亮度。也正因如此,宸軒科技才能在實際產線中,讓肉眼難以察覺的細微刮痕清楚現形,

同時又能有效抑制原本最干擾判讀的金屬鏡面反光 —

這不是演算法的奇蹟,而是 光學設計本身就做對了。

2. 三大主流 AOI 光源結構解析:優勢與應用場景

翻開專業的光學型錄,市面上的 AOI 光源規格動輒數百、甚至上千種。面對條狀光、面光源、點光源等琳瑯滿目的選擇,許多工程師往往不知從何下手,甚至因選錯規格導致專案延宕。

但在半導體與精密製造的戰場上,選對 基礎架構 往往就贏了一半。面對 Metal Frame 的鏡面反光、Wafer 的微細瑕疵,以及異形工件的複雜曲面,

並沒有一種「萬能光源」可以通吃。根據宸軒科技多年的產線實務經驗,我們特別從眾多光學方案中,精選出三種最核心的光源結構。

這三大類方案足以解決業界 80% 的檢測難題,只要掌握它們的光學特性,您就能破解絕大多數的誤判迷局。

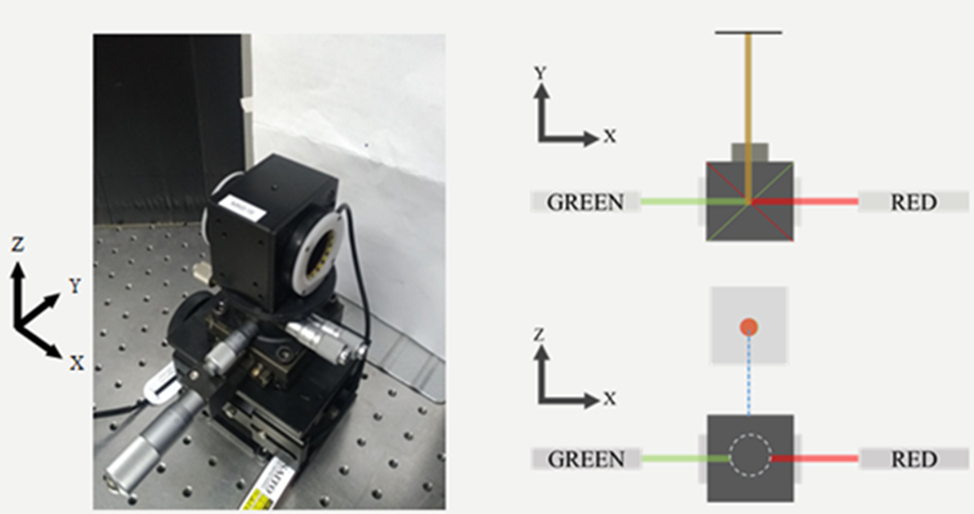

2.1 同軸光源(Coaxial Light):金屬反光件的剋星

👉【結構原理】請想像這台 AOI 相機擁有「超人雷射眼」,光線是直接從 鏡頭裡面 垂直射出來的。

👉【結構原理】請想像這台 AOI 相機擁有「超人雷射眼」,光線是直接從 鏡頭裡面 垂直射出來的。👉【為什麼它能突破檢測瓶頸?】

在檢測 Wafer(晶圓)表面、Metal Frame 或 經過拋光的金屬件 時,一般光源會造成強烈的鏡面反射(白茫茫一片)。

同軸光能讓鏡面反射的光線垂直返回鏡頭,使平整的表面呈現明亮白色,而任何凹凸不平的瑕疵(如刮痕、崩角)則因光線散射而呈現黑色。

👉【適用場景】

- 晶圓表面缺陷

- 金屬導線架平整度

- 雷射刻印讀取

- 宸軒技術優勢: 一般同軸光容易中間亮、旁邊暗,我們的獨家光學設計能做到全視野亮度一致,誤判率更低。

2.2 環形光源(Ring Light):全方位的通用戰士

:全方位的通用戰士.jpg)

👉【結構原理】

LED 燈珠呈圓環狀排列,可分為高角度(High Angle)與低角度(Low Angle)設計,甚至可做多角度組合。👉【為什麼它能突破檢測瓶頸?】

- 高角度(由上往下照): 就像房間的吸頂燈,把物體照清楚,適合看顏色或有沒有缺件。

- 低角度(貼著表面照): 這才是 AOI 的絕招!當光線幾乎貼著工件表面掃過時,平坦的地方不會反光(全黑),只有 凸起來的字 或 凹下去的刮痕 會擋住光線而發亮,形成「黑背景、亮特徵」的高對比畫面。

👉【適用場景】

- PCB 電路板焊點

- 塑膠件的毛邊

- 晶圓盒(Cassette)邊緣有沒有缺角

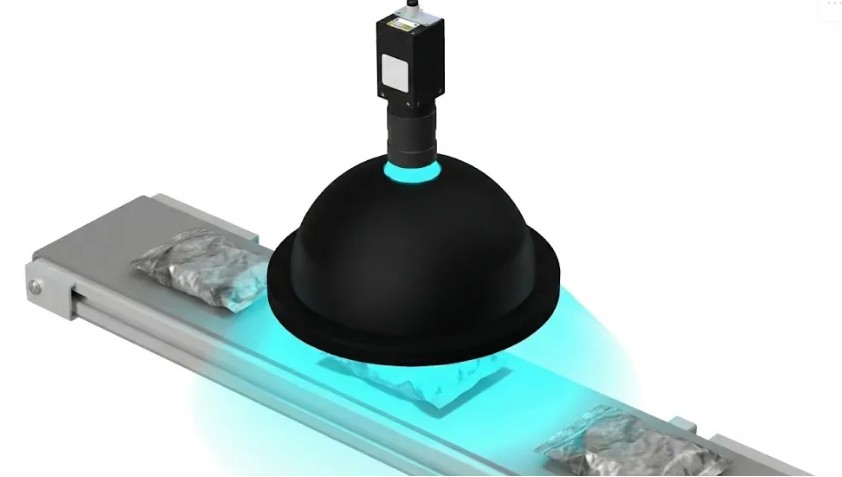

2.3 圓頂/隧道光源(Dome / Tunnel Light):曲面與不規則工件的救星

👉【結構原理】

就像是 陰天的自然光,或是攝影棚裡的 柔光箱,光線是從四面八方「包」住物體的。

👉【為什麼它能突破檢測瓶頸?】

當您需要檢測具有 曲面(如圓柱體電池、封裝後的 IC 表面)或 表面凹凸不平 的物體時,同軸光和環形光容易產生局部亮點(Hotspot)。

圓頂光源像一個大碗把工件蓋住,讓光線在內部折射幾百次後才照在物體上。

這種光 非常柔和,完全沒有影子,也沒有刺眼的反光點,

能讓您看清楚曲面上的文字或紋理。

👉【適用場景】

- 凹凸不平的金屬包裝

- 食品包裝袋 OCR 辨識

- 高反光曲面檢測

3. 揭密缺陷檢測成功率突破 90% 的秘密:AOI 光源,其實是一門系統工程

許多企業在導入 AOI 時,常陷入「重相機、輕光源」的盲點,直覺地將預算投入高畫素鏡頭或昂貴的 AI 授權。

然而在實務現場,真正決定檢測良率能否突破 90% 瓶頸的「隱形關鍵」,

往往是被忽略的光源系統設計。一套成熟的 AOI 光源,絕非「裝上去會亮就好」。

光源設計的本質,是一場與「誤判率」的戰爭。這不單是照明問題,而是 光學佈局、電子驅動、光譜物理 與 熱能管理 的精密總和。

宸軒科技將這四項專業完美整合,打造出的不只是光,

而是讓您的設備不僅「看得到」,更能 「長期看準」 的精密光學系統。

3.1 光型不是越多越好|是要「對症下藥」

不同的檢測物件,其表面紋理與反射特性天差地遠。

不同的檢測物件,其表面紋理與反射特性天差地遠。若試圖用一種通用光源套用在所有工件上,誤判率居高不下是必然的結果。在設計初期,我們宸軒堅持 光學模擬先行,針對三個核心維度進行客製化配光:

- 幾何特徵: 工件是平面、曲面,還是多角度切削面?

- 檢測目標: 是要抓細微刮痕、邊緣缺角,還是透明材質內部的氣泡?

- 成像策略: 需要「明視野(亮背景)」還是「暗視野(黑背景)」?

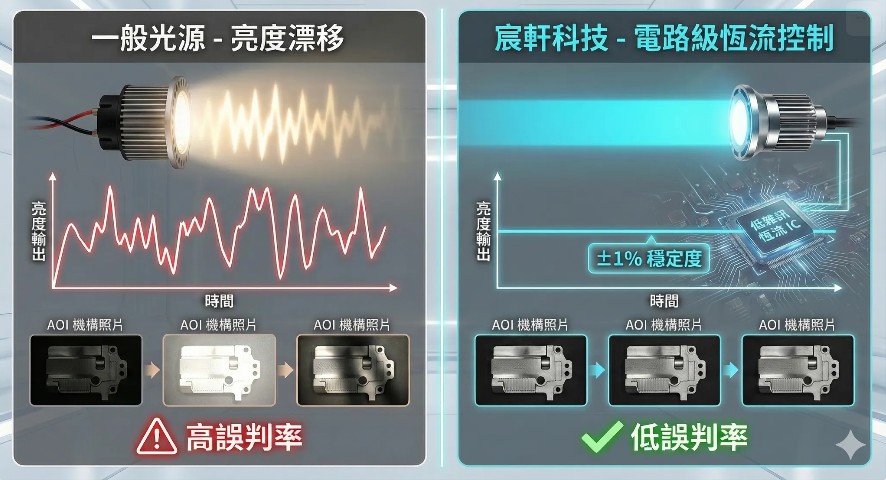

3.2 光源穩定度|直接影響誤判率高不高

即使光型選對了,如果光源亮度在運作中產生漂移,影像特徵就會跟著改變,誤判率自然無法穩定。這也是為什麼高階 AOI 光源,必須從電路層級就開始把關。透過 恆流驅動與低雜訊控制 IC,將亮度穩定度控制在 ±1% 以內,

即使光型選對了,如果光源亮度在運作中產生漂移,影像特徵就會跟著改變,誤判率自然無法穩定。這也是為什麼高階 AOI 光源,必須從電路層級就開始把關。透過 恆流驅動與低雜訊控制 IC,將亮度穩定度控制在 ±1% 以內,並搭配過電壓與過熱保護機制,才能確保長時間連續運轉下,影像條件始終一致。

同時,支援 PWM 調光、外部觸發與同步控制,才能真正融入高速、自動化的產線節拍,而不是成為系統瓶頸。

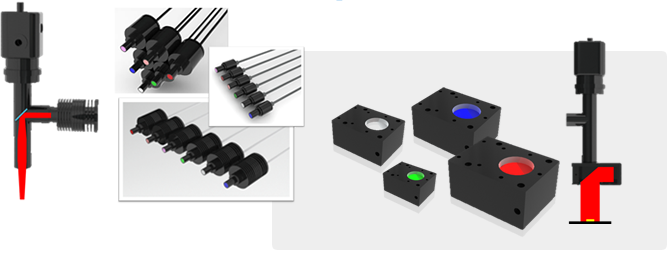

3.3 多波長設計|讓缺陷「自己跳出來」

在高難度檢測中,挑戰往往不在於「看不看得到」,而在於「背景與缺陷混在一起」。不同材質對不同波長(顏色)的光,有著截然不同的物理反應。我們利用 多波長(Multi-Wavelength)技術,透過紅、藍、綠、紫外(UV)、紅外(IR)等特定光譜,搭配濾鏡與演算法,主動創造「高對比影像」:

在高難度檢測中,挑戰往往不在於「看不看得到」,而在於「背景與缺陷混在一起」。不同材質對不同波長(顏色)的光,有著截然不同的物理反應。我們利用 多波長(Multi-Wavelength)技術,透過紅、藍、綠、紫外(UV)、紅外(IR)等特定光譜,搭配濾鏡與演算法,主動創造「高對比影像」:- 藍光:抓金屬刮痕。

- 紅外光:穿透矽晶圓。

- 紫外光:檢測膠材溢出。

不必靠 AI 辛苦去「猜」,而是直接在影像中被「凸顯」出來。

3.4 能否長期維持高良率|關鍵在散熱與壽命

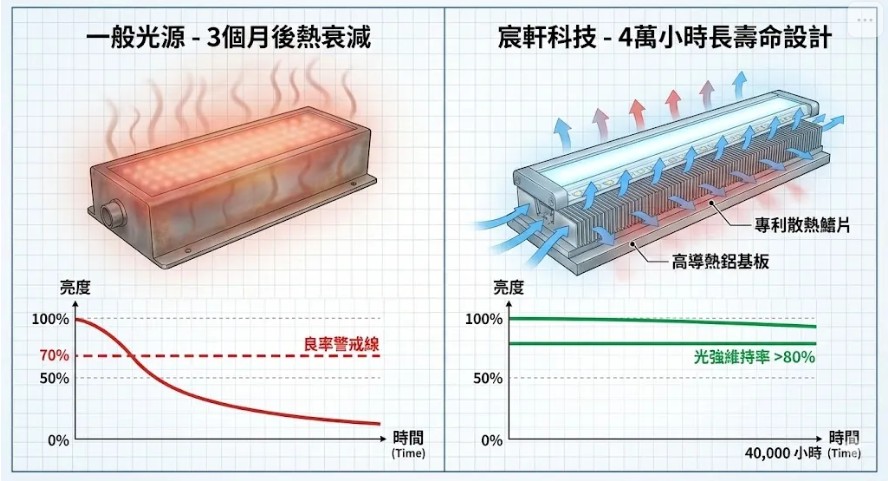

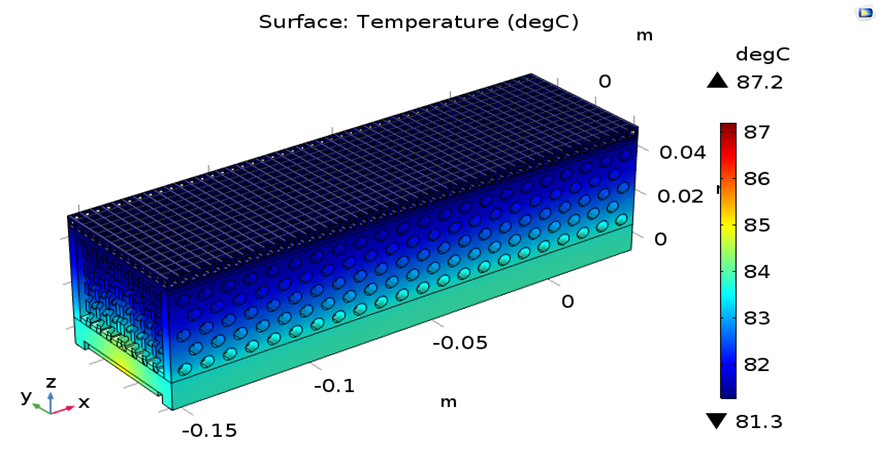

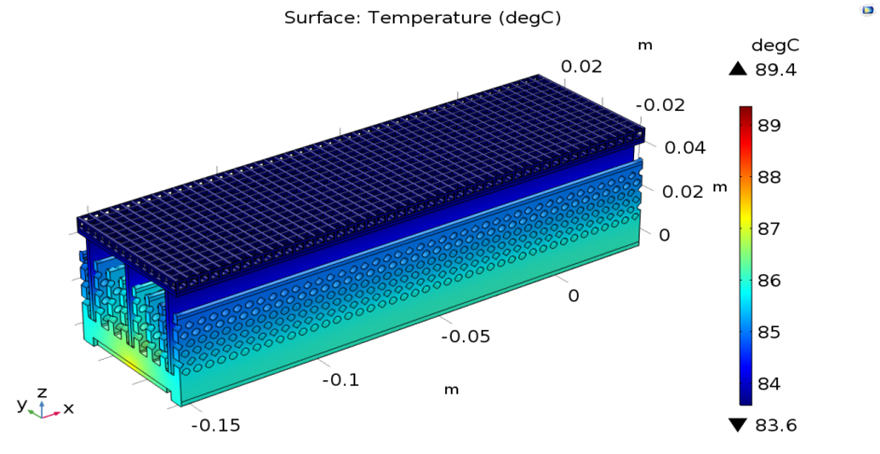

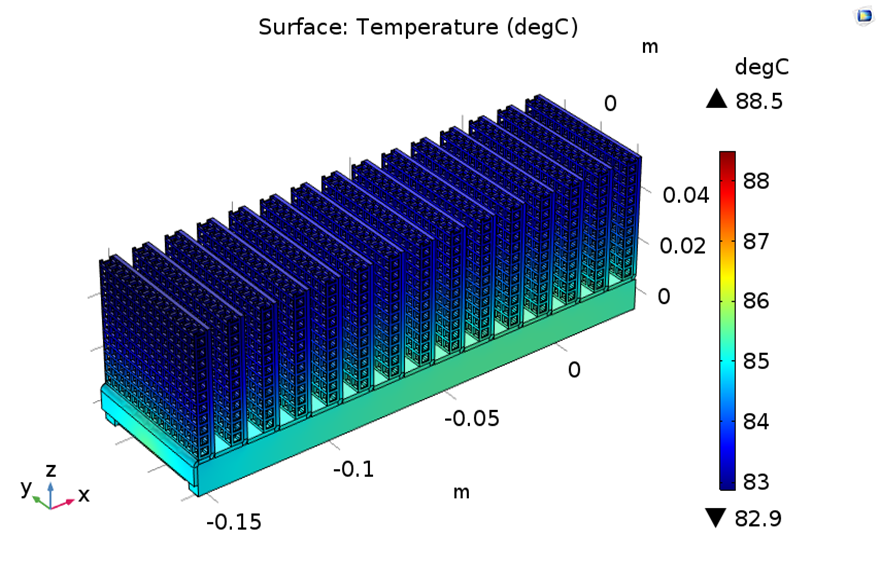

AOI 系統最怕的不是「一開始不準」,而是「剛導入很準,三個月後開始亂判」。這通常是光源熱衰減(Light Decay)造成的後果。LED 對溫度極度敏感,高溫會導致亮度下降與色溫漂移。宸軒科技在結構設計上,導入高導熱鋁基板與專利散熱鰭片,並經過嚴格的高溫老化測試。我們確保光源在 40,000 小時 的使用壽命中,光強維持率仍大於

AOI 系統最怕的不是「一開始不準」,而是「剛導入很準,三個月後開始亂判」。這通常是光源熱衰減(Light Decay)造成的後果。LED 對溫度極度敏感,高溫會導致亮度下降與色溫漂移。宸軒科技在結構設計上,導入高導熱鋁基板與專利散熱鰭片,並經過嚴格的高溫老化測試。我們確保光源在 40,000 小時 的使用壽命中,光強維持率仍大於80%,有效杜絕因光源老化而導致的檢測良率下滑風險。

結論:光學設計的深度,決定了自動化檢測的高度

在工業 4.0 的時代,AOI 檢測系統不該只是產線末端被動的「過濾網」,它更應該是 智慧製造的「數據源頭」。

如果源頭輸入的影像數據是模糊、充滿雜訊的,那麼後端再昂貴的鏡頭與再聰明的 AI 演算法,都無法發揮應有的效能。正如前文所言:「肝若好,人生是彩色的。」

同樣地,在機器視覺的世界裡,光源若對,檢測才是精準的。宸軒科技深耕光電半導體領域,我們提供的從來就不只是一顆燈泡,

而是一套完整的 「視覺成像完整解決方案」。

從 Metal Frame 的細微刮痕,到 Cassette 的結構缺陷,

我們致力於透過精密的光學模擬與波長設計,協助客戶將誤判率降至最低,

確保您的自動化投資能發揮最大價值。

【下一步您可以怎麼做?】

您的產線是否也正為 「誤判率過高」、「金屬反光嚴重」 或 「特徵抓取不穩」 而頭痛?與其不斷調整演算法參數,不如先讓宸軒科技幫您「把光打對」。- 準備您的「NG 樣品」或「難檢測工件」(如:高反光金屬件、透明材、複雜曲面)。

- 寄送至宸軒科技光學實驗室。

- 免費獲取專業評估報告:我們將為您測試多種波長與角度組合,產出對比清晰的成像報告。

AOI(機械視覺)光源設計及製造

AOI 與機械視覺用光源是什麼?

在自動光學檢測(AOI)與機械視覺系統中,光源是關鍵的影像品質決定因子。透過高穩定、高均勻、高對比的專用光源設計,可大幅提升影像辨識率、缺陷檢出率與生產品質穩定性。我們公司致力於AOI / 機械視覺光源的研發與製造,服務涵蓋各類產業如半導體、PCB、TFT-LCD、電子組裝、自動化設備、精密零件檢測、醫療影像處理與智慧製造等領域。AOI / 機械視覺光源的技術開發重點

✅ 通過光度分布分析 / 穩定性記錄 / EMI 測試

✅ 產品皆符合 RoHS國際標準

✅ 可依客戶需求提供第三方檢驗報告與測試數據紀錄客製化是我們的核心競爭力我們深知每一套AOI或機械視覺系統的光學需求都不盡相同,因此提供完整的客製化服務流程:🔧 快速開案評估:提供專業選型建議與系統搭配諮詢

🧪 光學模擬與樣品驗證:可協助進行客戶現場影像測試與評估

🛠 模組化設計生產:支持小量多樣、快速交期、彈性製造

🤝 一對一專案協同開發:與研發或設備端工程師緊密配合,提高開發效率服務產業應用廣泛我們的光源已成功應用於下列領域:

- 光型設計與均勻度控制

- 同軸光、環形光、背光、條狀光、面光源、斜射光、多角度光源

- 運用光學模擬軟體進行配光設計

- 確保照度均勻性達95%以上,消除陰影與熱點

- 高穩定性驅動電路設計

- 採用恆流驅動、低雜訊控制IC,確保光源亮度穩定性優於±1%

- 搭載過電壓保護與熱保護機制,提升耐用性與安全性

- 可選擇PWM 調光、外部觸發或同步控制等多種模式

- 多波長/多光譜設計

- 提供紅、藍、綠、白、紫外光、紅外光及雙波長組合選項

- 搭配影像處理軟體演算法,提升缺陷分離與輪廓強化能力

- 適用於透明物檢測、反光表面、封裝缺陷、IC腳位等應用

- 採用高導熱鋁基板與特殊散熱結構設計

- 通過高溫老化測試與壽命模擬測試,壽命可達40,000小時以上

- 確保長時間使用下光色與照度維持穩定

✅ 通過光度分布分析 / 穩定性記錄 / EMI 測試

✅ 產品皆符合 RoHS國際標準

✅ 可依客戶需求提供第三方檢驗報告與測試數據紀錄客製化是我們的核心競爭力我們深知每一套AOI或機械視覺系統的光學需求都不盡相同,因此提供完整的客製化服務流程:🔧 快速開案評估:提供專業選型建議與系統搭配諮詢

🧪 光學模擬與樣品驗證:可協助進行客戶現場影像測試與評估

🛠 模組化設計生產:支持小量多樣、快速交期、彈性製造

🤝 一對一專案協同開發:與研發或設備端工程師緊密配合,提高開發效率服務產業應用廣泛我們的光源已成功應用於下列領域:

- ✅ 半導體晶圓缺陷檢查

- ✅ PCB與SMT元件位置/短路檢測

- ✅ 面板亮點/異物檢查

- ✅ 精密螺絲尺寸量測

- ✅ 玻璃裂縫與鍍膜不良檢測

- ✅ 包裝與條碼OCR識別

最新產品

光源型錄

- 外同軸光源IFVL系列

- 內同軸光源HV系列

- 高角度環光光源DR系列

- 低角度環光光源LDR/FDR系列

- 高亮度高角度環光光源HDR/HRL系列

- 無影燈光源PR/PRS系列

- 高亮度低角度環光光源HLD/HRL系列

- 條型側光光源DB系列

- 高亮度條型光源HDB系列

- 高亮度薄型背光光源TH/THR/BL/DBS系列

- 薄型背光光源STH系列

- 集中線光源LN/HLN系列

- 高亮度側光光源SL/SLP系列

- 籠罩型光源HPD系列

- 整合型光源MLI系列

- LED環型光源DRMS系列

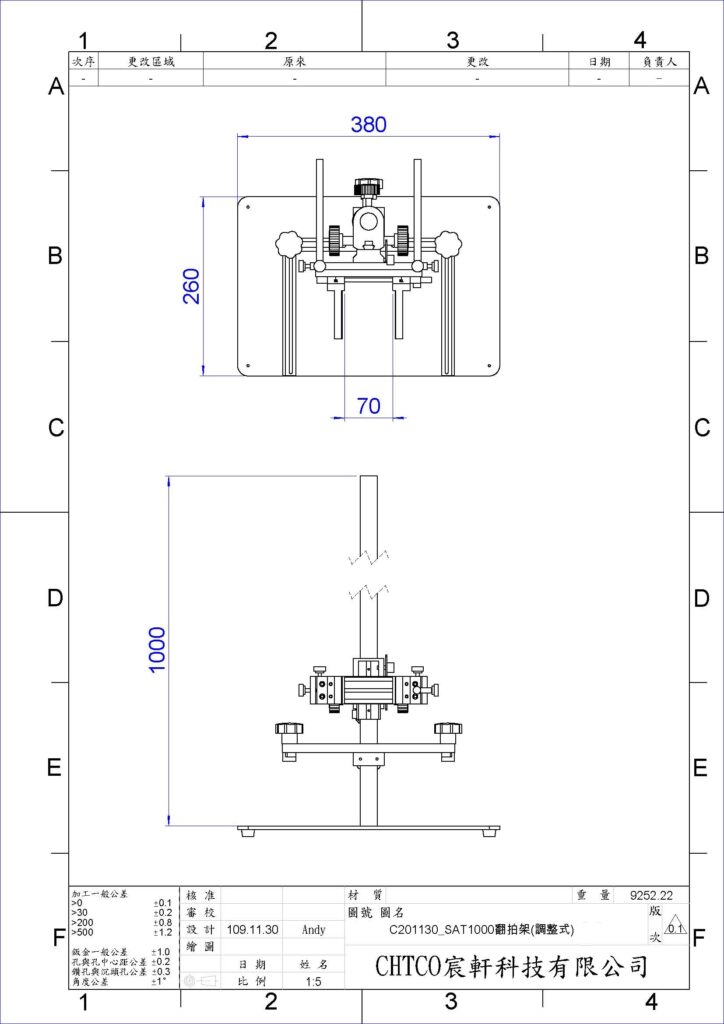

- 翻拍架/傾角微調平台/三軸調整座/顯微鏡調整座SAT/AJAS系列

- 光學玻璃PZC系列

- 標準及客製化校正片(光罩)製作及切割

- AOI專用智慧型LED光源控制器2.0相機交握板

- 定電流調光控制器SAT-CP系列

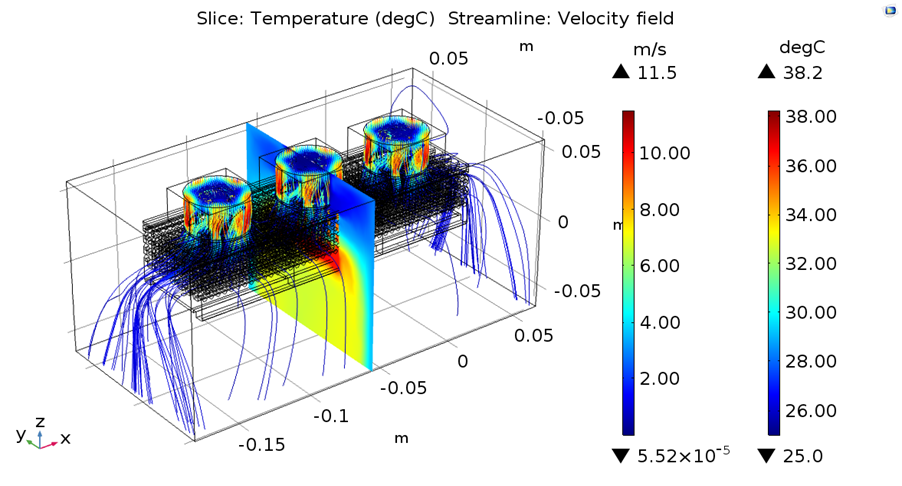

進行數值模擬設計與驗證最後高亮度光源之散熱設計

自然對流下,可以得到100萬以上Lux照度

進階版翻拍架設計圖